弊社ではお客様のアイデアや要求に基づき、製品の開発もサポートしています。豊富な知識と経験を持つチームが、最新の技術と長年のノウハウを活かしてお手伝いします。品質と効率性に重点を置きながら、素材の選定から加工工程の提案まで柔軟なアプローチで、お客様の製品の実現化に向けて、一貫したサポート体制を整えています。

製品開発において、信頼できるパートナーとしてご相談下さい。

製品開発の流れ

初回打ち合わせ

まずはお客様と打ち合わせをします。良い製品を開発するためにはお客様の要望やアイデアを詳しく理解し、考えを共有することが大切です。予算やスケジュールなどの制約条件も共有し、これから一緒に製品開発をしていくパートナーとして、お互いの信頼関係を築く重要なステップです。

素材検討

初回打ち合わせの内容を踏まえて、素材検討を行います。弊社のチームは製品の要求仕様や使用用途を考慮しながら、製品の品質と性能に影響する重要で最適な素材を選定します。素材の特性、耐久性、可塑性などを評価し、時には新たな配合比にも挑戦します。

工程検討

素材を決めると、次に工程検討を行います。最初から量産用の金型を起こすことは少なく、カセット金型を使って試作品を作ったり、まずは3Dプリンタを使用して形状確認したりなど、完成形を生産プロセスも含めて策定します。工程検討では、生産効率性、品質管理、コスト効率なども考慮しながら、量産時の製品の生産フローも考慮して設計します。

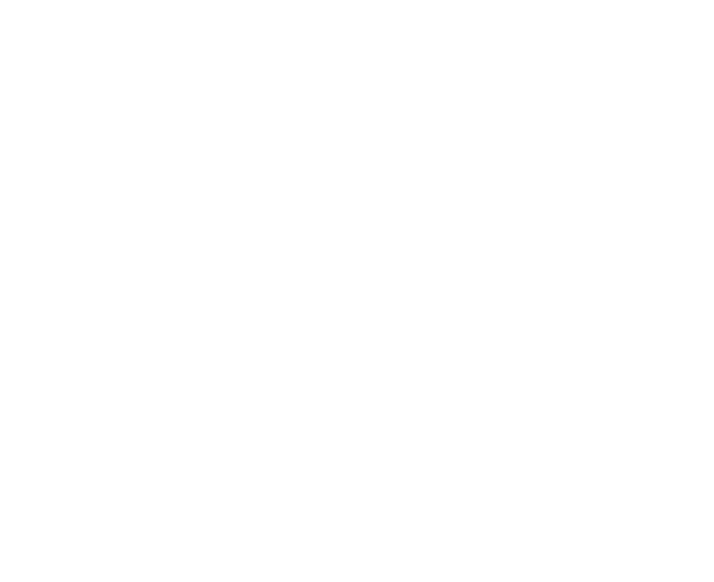

金型設計

次は金型設計のフェーズです。弊社の専門チームは製品の詳細設計を行い、通常金型かカセット金型を設計します。金型の寸法、形状、材料などを決定し、試作品の完成に向けた基盤を構築します。

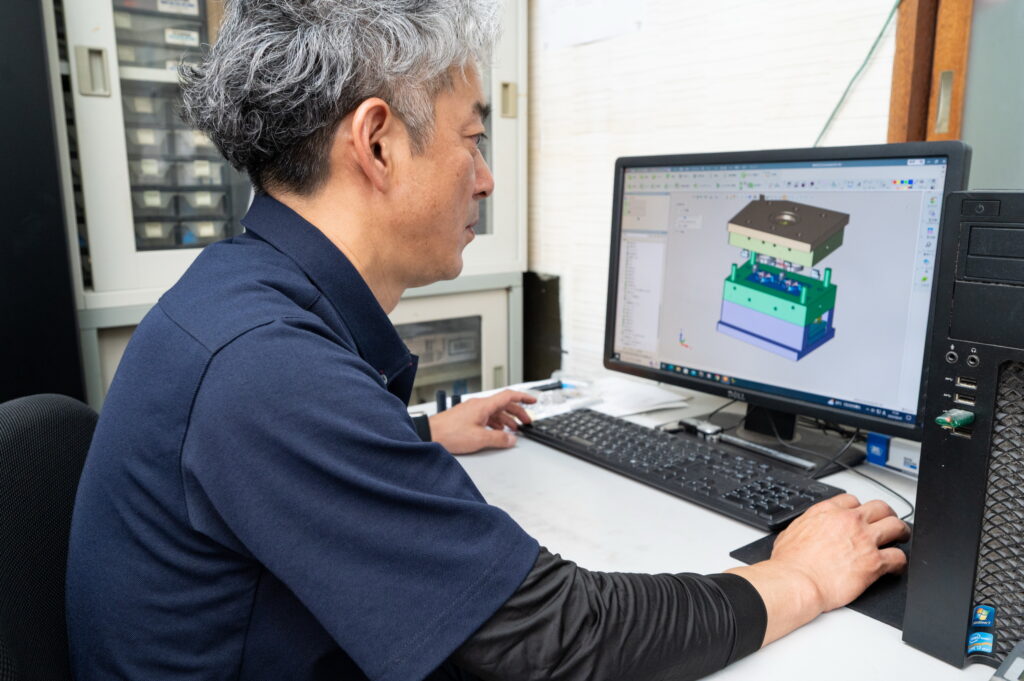

試作品作成

金型が完成したら、テストもかねて試作品を成形します。工程検討段階で3Dプリンタで試作品を作成している場合は、形状確認とは別に強度やなどを使用してプロトタイプを製造し、形状や機能を評価します。また、製造プロセスの検討も行い、改善策を見つけ出します。試作品成形は製品開発の効率性と品質向上に貢献する重要な工程です。

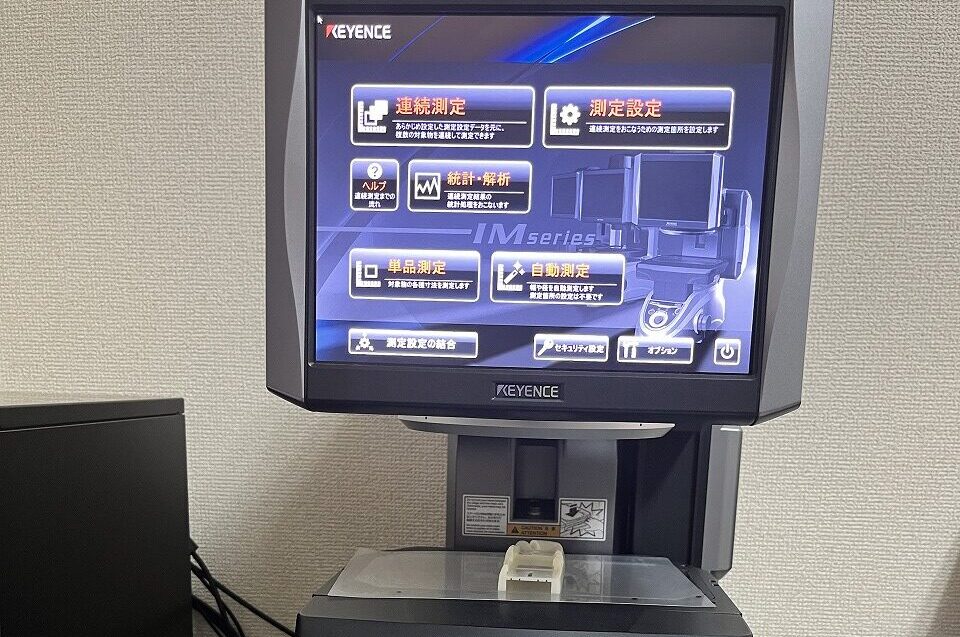

製品測定

最終的に量産準備のフェーズです。製品が図面通りに出来ているかを確認します。寸法データを素早く作成し、精査した上で量産に繋げます。